高炉出铁场除尘治理方案

发布者:chinasccc

发布日期:2018-01-31一、概述

高炉出铁场、矿槽上料系统、烧结料筛分输送系统、自高炉投产以来,粉尘污染问题虽经部分治理,但一直没有 解决,随着 相关产业政策的调整和政府环境治理力度的进一步加大,高炉污染问题逐渐突显,有 按政府要求尽快加以解决,加快新上环保设施建设和污染的治理步伐。因此,对高炉进行除尘治理已迫在眉捷。

公司 对此项工作重视,拟在近期内上马高炉矿槽、白灰破碎输送系统扬尘治理项目。治理后可实现尾气排放及岗位环境达标,大现场环境及周边环境,产生明显的社会效益,而且粉尘回收可以回用,产生巨大的经济效益。

二、设计依据

2.1 标准及规范

2.1.1 设计法规、标准、规范

《中华人民共和国环境保护法》

《环境空气质量标准》 GB3095~1996

《钢铁企业水污染物排放标准》 GB13456~92

《现场设备、工业管道焊接工程施工及验收规范》GB 50236-98

2.1.2 制造标准、规范

公司提供产品的设计、制造、配套、检验、工厂试验、投运,性能指标满足下列规范和标准.

《焊接》 GB/T12469-90

《固定式工业钢平台》 GB/4053.4-93

《固定式钢直梯和斜梯 技术条件》 GB/4053.1~2-93

《固定式工业防护栏杆 技术条件》 GB/4053.3-93

《钢结构工程施工及验收规范》 GB50205-2001

《工业产品文件总则》 GB/T14436-93

三、设计说明

3.1 概述

高炉系统粉尘污染主要来源于高炉出铁场出铁时的烟尘和高炉上料时各扬尘点的粉尘,他们都具有间隙性的特点。

3.1.1高炉出铁场出铁时的烟尘组成

A、高炉出铁口部位的烟尘

该处的烟尘主要在出铁水时集中排放,其中在堵铁口前烟尘量 大,捕集也比较困难……………………烟气扩散范围很大。捕集的在开铁口时到堵铁口期间,其余出铁期间的烟尘产生量较少。

B、铁水罐部位的烟尘

主要为出铁时铁水落到铁水罐及改罐时产出的烟尘。烟尘的主要成分是氧化铁。

3.1.2高炉上料时的粉尘组成

① 矿槽皮带的落料点产生的粉尘(三层);

② 矿槽下料槽扬尘;(三层)

⑥ 矿槽上料皮带点产生的粉尘(一层)。

粉尘的主要成分是球团矿粉尘、烧结矿粉尘、块矿粉尘和焦粉。目前以铁矿物粉尘为主。其他各点均设置相应收尘罩进行捕集。

3.1.3高炉出铁场各点风量分配

由于高炉出铁场的风量分配对收集效果起到至关重要的作用,根据公司高炉出铁场的特点,结合我公司类似除尘工程的经验,高炉出铁场各收尘点的风量分配如下:…………………………

3.2 设计范围

高炉出铁场、矿槽、烧结料筛分输送系统除尘工程的工艺、设备、建筑结构、电气、控制、仪表均由本方案考虑。

具体设计内容有:

① 除尘系统工艺设计

⑤ 风机、电机选型设计

⑥ 除尘器卸输灰系统设计

⑧ 配套的辅助设施设计

3.3 设计原则

1、采用功能、运行稳定、、运行管理方便的处理设备。

2、投资省、占地少、处理系统运行费用低。

5、高炉和矿槽为长时间、连续性工作。配套除尘系统 、稳定、兼容性强。同时也要技术,节能环保。

6、业主方提供水、电、压缩空气。但本系统要配置自诊报警功能。

3.4 设计指标

1、高炉出铁场烟气捕集率≥

2、高炉矿槽、烧结料筛分输送系统扬尘捕集率≥

5、风机、电机等躁声<85Db(A) (一米处)

3.5 除尘工艺的选用

在炼铁厂烟气治理中,由于烟气粉尘具有细、粘、形状不规则且带有锋利的棱边及烟气中含有酸性腐蚀气体等特点,使得烟气净化除尘具有了相当大的难度。针对该情况,选用滤料及的清灰技术就成了提技术的关键所在。

3.5.2本方案中除尘器清灰方式采用脉冲喷吹,减少了粉尘在滤袋上的二次吸附,减少了由于两种气流的交织引起的气流对布袋的冲击,增加布袋使用寿命。

综上所述,高炉出铁场、矿槽、烧结料筛分输送除尘系统,采用干法脉冲反吹布袋除尘形式。

3.6 除尘系统方案的提出

根据公司高炉生产工艺条件,结合现场具体情况和实际测量。提出以下除尘系统方案:

方案设计:

高炉出铁场烟气治理与矿槽扬尘治理各用一套除尘系统,共两个系统,除尘工艺如下…………………………

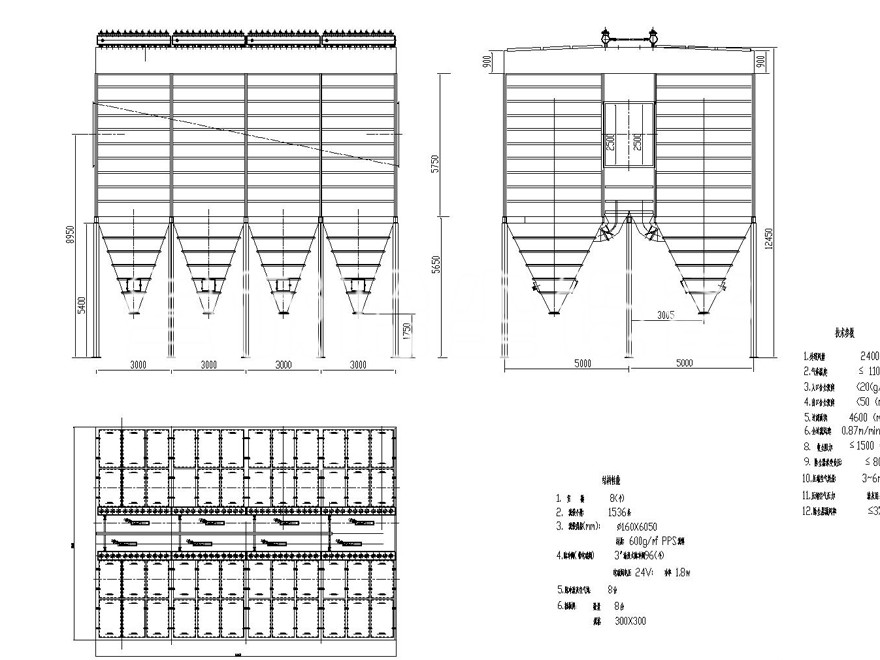

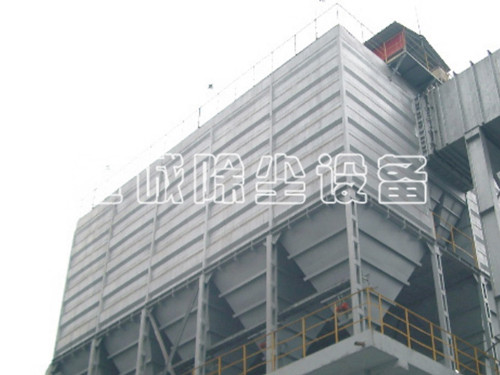

四、方案设计说明

高炉出铁场烟气治理和矿槽扬尘治理,利用引风机的负压作用,在尘源处设置收集罩,强制捕集烟气或扬尘,使之通过管网进入分室离线脉冲反吹布袋除尘器进、固相分离。经滤袋过滤后的干净气体经引风机排入大气。布袋除尘器下收集的固体粉尘落入下部灰斗,进入卸灰阀,用专车外运。

4.1 高炉出铁场烟气收集

高炉出铁时,炉口处是 大的污染源,出铁口烟气温度高,气量大。为了收集,在出炉口的前上方,设置炉前收尘罩,以收集炉口排出的烟气……………………………………本次除尘不考虑铁水沟、撇渣沟及车间二次烟尘。

4.1.2铁水罐收尘罩

公司现有的铁水罐采用汽车拉运的形式,铁水罐上方设固定收尘罩,与收尘管道连接,固定收尘罩上各设一电动蝶阀用时打开不用时关闭,铁水罐处烟尘顺利吸走。

4.4 管网部分

各段管径按管内风速<20m/s确定

矿槽部分温度较低,不设热膨胀节。管网支架尽量利用原场房的建筑物,支架间距10 m左右。出铁场主风管管径约2 .0米。矿槽主风管管径约1 .5米。烧结料输送除尘系统主风管管径约1 .0米

4.6 埋刮板输送机

埋刮板输送机用于粉尘的输送,设多点进料和单点出料,采用封闭式输送。由埋刮板机本体、进出料口及驱动装置四大部分组成。设置在滤袋除尘器集灰斗下部,当输灰机运行时,分别将两侧的集灰输至出口位置,落到集合埋刮板输灰机中,在集合埋刮板输灰机的出口下安装有斗式提升机,粉尘通过斗式提升机提升到高处 后落入综合灰仓,综合灰仓下接有加湿螺旋输灰机。

4.9 引风机

该设备是本系统的动力设备,由于高炉出铁场除尘风机风量、风压以及电机功率都比较大,该系统特配制了变频启动,可电机空载启动、柔性传动和无级调速,实现在高炉不出铁时电机空载运转,达到节能目的。

高炉出铁场除尘系统引风机技术参数:

矿槽除尘系统引风机技术参数:

白灰破碎输送除尘系统引风机技术参数:

4.10 压气、给排水系统

4.10.1压气

本工程中管网压缩空气用于袋式除尘器的喷吹清灰及气动,压缩空气使用压力0.4~0.6Mpa, 大用气量6m3/min。

4.10.2给排水

风机轴承、液力偶合器冷却水、加湿机用水等,由业主方提供冷却水源并接至使用设备旁,冷却水回水进入业主方循环水系统。

在控制室内设置洗手池,排水直排至室外下水道,水质为自来水。

6.电气、控制系统设计

本控制系统为公司扬尘治理除尘系统工程而设计,并综合其他提供的工艺条件,可以实现对该系统设备的全程自动化控制。控制系统应用西门子公司的S7系列PLC自动控制,并可对系统内的各设备进行显示及控制(包括设备启、停,运行中的自动切换等功能及显示差压、温度等),同时系统能自行检查各设备的故障,并进行声光报警,根据工艺要求,发出故障信号,故障排除后,其控制系统恢复正常位置。

6.1 电气设施及控制

6.1.1设计范围

包括除尘器本体所属电器控制及仪表的设计、采购、安装、调试以及所用电缆及桥架的采购、安装和敷设;除尘器本体的常规检修电源;除尘器本体的控制软件的编制及系统调试,并做组态画面监控及操作。

6.1.2 电气设备设计

6.1.2.1 电源

AC380V/220V-50Hz供电

除尘系统低压配电电源AC380V/220V-50Hz,三相四线制,由业主负责引至主低压配电室进线开关。

6.1.2.4除尘设备

除尘器现场设施,采用 的设施,达到设备露天放置的要求。户外电气设施的防护等级为IP55。

6.1.2.5低压配电柜柜体为GGD型。

6.1.3 控制设计

6.1.3.1电气控制

① 风机控制

风机起动柜设电流速断保护、单相接地保护及压电避雷保护。风机运行及停机与风机自身的有关参数及信号连锁。风机的起动停止在现场手动操作和计算机画面操作。

③ 基础自动化

包括现场检测仪表及传感器,完成对现场设备的控制及现场数据采集。

除尘系统脉冲阀清灰的自动控制。

系统各阀门的控制。

6.1.3.2系统运行方式

为工艺系统 运行和控制设备故障时的应急操作,系统设计有三种运行方式。

① 自动运行方式

③ 就地操作方式

在控制系统异常情况下,为工艺系统正常进行,可使用部分设备的就地操作方式。

6.1.4控制线路

6.1.4.1控制导线均采用具有足够载流能力的铜线。导线上没有损伤或施工时工具留下的痕迹。

6.1.4.2所有需要向外引出的设备,均提供端子排,每个端子只连接一根外部导线,内部线路与断子排的连线基本上是每个端子为一根, 多为二根,端子排一般为竖直安装。

6.1.5 指示灯与信号

6.1.5.1指示灯颜色的应用

红色:表示电源断开、除尘器停运、阀门全关等。

绿色:表示电源闭合、除尘器运行、阀门全开等。

白色:电源指示。

黄色:不正常状态。

6.1.5.2 报警信号

除尘器设备发生不正常状态时,有警报预告信号(包括警铃声音报警)

6.1.6 控制水平

6.1.6.1除尘工艺中的基本过程控制功能自动完成,装置的自动控制采用西门子PLC可编程控制器来实现。

6.1.6.5以主风机运行信号作为除尘系统启动信号,主风机停止,除尘器清灰装置停止(时间可调)。

6.2 自控仪表

测温仪 压差仪

6.3 显示和报警

6.3.1烟气温度显示和报警

6.3.2压差显示和报警

6.3.3主操作台操作控制按纽设置

① 手动/自动转换开关

② 操作室/现场操作转换开关

③ 自动控制启停按纽

除尘器各设备手动操作启、停按纽

明。

7.土建

该工程土建主要由以下三部分组成:系统设备及管架基础。控制室、值班室。

土建工程设计、施工由甲方实施

上一篇:工业焊烟净化器使用说明

下一篇:如何设计脉冲布袋除尘器的文氏管